Comment l’impression 3D transforme les infrastructures hydrauliques

Vous l’avez appris en cours de sciences : l’eau est à la base de la vie. Cette ressource renouvelable est souvent considérée comme acquise, car pour beaucoup d’entre nous, elle est facilement accessible en ouvrant simplement un robinet. Cependant, les infrastructures qui fournissent de l’eau potable et celles qui traitent les eaux usées nécessitent une ingénierie complexe. À l’échelle mondiale, de nombreux systèmes d’infrastructure hydraulique sont vieillissants et nécessitent des travaux d’entretien, voire, dans certains cas, d’être remplacés. Ces systèmes peuvent être affectés par des fuites, un manque d’efficacité et des coûts élevés. De plus, ils sont souvent confrontés à une demande croissante en raison de l’augmentation de la population. Ajoutez à cela les objectifs environnementaux, et vous obtenez une question complexe à laquelle il faut répondre : comment une communauté peut-elle créer une infrastructure hydraulique efficace, sûre, abordable et durable ?

De plus en plus, les ingénieurs explorent l’impression 3D comme solution. Cette technologie est intéressante pour la construction et l’entretien des infrastructures, car elle offre des solutions plus rapides, plus écologiques et plus personnalisables. Mais avant de nous plonger dans le rôle de l’impression 3D dans ce domaine, voyons brièvement ce qu’est une infrastructure hydraulique.

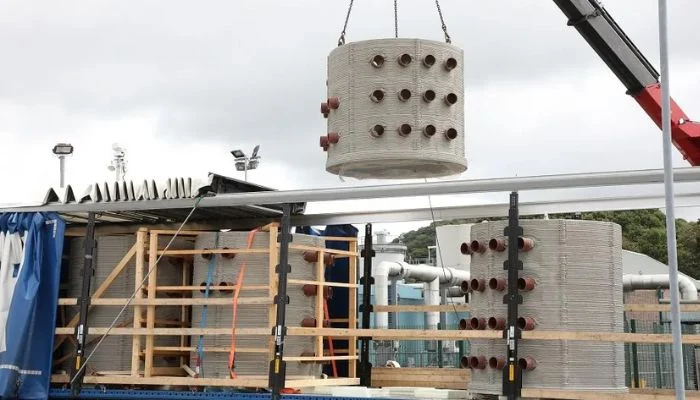

Puits de puisage en béton mis en place à la station d’épuration d’Esholt (crédits photo : Hyperion Robotics)

Qu’est-ce que l’infrastructure hydraulique ?

L’infrastructure hydraulique est essentielle à la satisfaction des besoins fondamentaux de la société, qu’il s’agisse de maintenir la vie ou de préserver la santé publique. La collecte et le traitement des eaux usées sont également essentiels pour prévenir les maladies et protéger l’environnement. Les stations d’épuration constituent l’un des éléments essentiels de l’infrastructure hydraulique. Ces installations collectent l’eau à partir de sources de surface telles que les rivières ou les puits souterrains et la traitent à l’aide de divers procédés chimiques et physiques afin de la rendre potable. Une fois purifiée, l’eau passe par un réseau de systèmes de distribution, composé de canalisations, de pompes et de réservoirs de stockage, qui acheminent l’eau jusqu’à sa destination. Après avoir été utilisée, cette eau devient une eau usée et doit être traitée à nouveau. Elle est acheminée vers des installations de traitement des eaux usées, où elle est soumise à des processus avancés visant à éliminer les contaminants, avant d’être rejetée en toute sécurité dans l’environnement. Les réservoirs et les barrages, qui stockent de grandes quantités d’eau, sont d’autres éléments de ce vaste réseau. Ils peuvent être utiles pour le contrôle des inondations, la production d’énergie hydroélectrique et la fourniture d’un approvisionnement en eau stable.

Cartographier toutes ces infrastructures n’est pas une mince affaire. Cela nécessite de comprendre les besoins locaux, l’impact environnemental, les réglementations et, bien sûr, le coût, entre autres facteurs. Alors, où intervient la fabrication additive ?

Les applications de l’impression 3D

L’impression 3D peut être utilisée de différentes manières dans le domaine des infrastructures hydrauliques. Nous aborderons ici les principaux domaines d’application.

Composants d’infrastructure

De nombreux composants d’infrastructure peuvent être imprimés en 3D. Au Royaume-Uni, le projet Water Industry Printfrastructure a fait la une des journaux pour avoir réussi à en mettre en œuvre un grand nombre. Ce projet a été mené par United Utilities en partenariat avec ChangeMaker3D, PrintCity de l’université métropolitaine de Manchester et Scottish Water. Depuis le lancement du projet en 2023, plusieurs études ont été réalisées pour tester l’impression 3D béton et polymère pour les infrastructures hydrauliques. Ils ont notamment imprimé une buse à jet pour eaux usées, une plaque de protection pour caméra de vidéosurveillance et une auge pour instruments de surveillance de l’eau. Après des tests et des essais rigoureux, ces trois composants sont désormais utilisés quotidiennement par United Utilities. Ils ont également fabriqué du matériel de laboratoire qui est utilisé par Scottish Water et United Utilities.

Une chambre d’eaux usées créée par United Utilities

De plus, le projet comprenait l’ouverture d’un centre d’impression 3D béton à l’usine de traitement des eaux usées de United Utilities à Wigan en juin 2024. Dans ce centre, ils ont imprimé des chambres de trop-plein d’égouts, des murs de confinement conformes à la directive sur les émissions industrielles, des anneaux de regards et des chambres de distribution. Le projet Printfrastructure illustre plusieurs exemples d’éléments d’infrastructure hydraulique imprimés en 3D, mais le potentiel est bien plus important, comme en témoigne le projet de United Utilities d’augmenter le budget consacré à l’impression 3D entre 2025 et 2030.

Filtration et traitement

Au-delà des infrastructures hydrauliques proprement dites, l’impression 3D peut être utilisée pour fabriquer des dispositifs de filtration et de traitement de l’eau. Un projet illustrant cette approche a été mené par des chercheurs de l’université de Bath, qui ont imprimé en 3D des structures lattices céramiques capables d’éliminer de l’eau l’acide perfluorooctanoïque (PFOA) et les substances polyfluoroalkylées (PFAS), deux types de produits chimiques persistants. En 2024, ces chercheurs ont publié leurs conclusions, révélant que leurs structures céramiques pouvaient éliminer au moins 75 % du PFOA et des PFAS de l’eau qu’ils traitaient. Dans le même ordre d’idées, la Marine royale néerlandaise a récemment réussi à imprimer en 3D un filtre à eau de remplacement conçu pour l’environnement maritime.

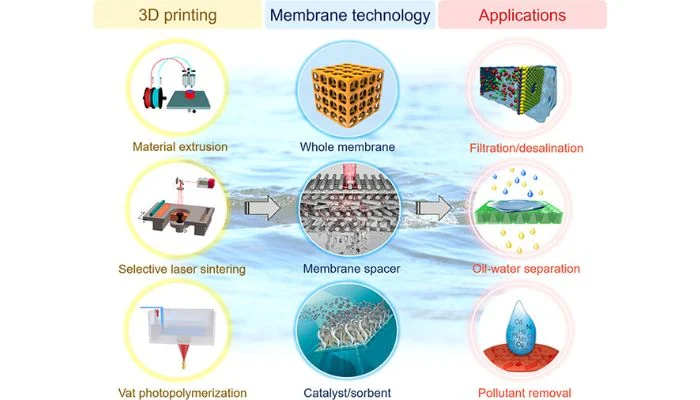

La fabrication additive est également excellente pour les systèmes de filtration à membrane. Selon une étude de 2023 intitulée « 3D-Printed Materials for Wastewater Treatment » (Matériaux imprimés en 3D pour le traitement des eaux usées), les technologies 3D ont été utilisées pour fabriquer des composants membranaires avancés, notamment des biotransporteurs, des sorbants, des catalyseurs et même des membranes entières. Traditionnellement, la fabrication de membranes nécessite de grandes quantités de solvants et de monomères toxiques, et génère une empreinte carbone et des déchets importants. En revanche, l’impression 3D ne nécessite pas de rejet de solvants, ce qui en fait une approche plus respectueuse de l’environnement.

Résumé graphique illustrant comment les technologies additives peuvent être utilisées pour le traitement des eaux usées (crédits image : Roy Barman S et al.)

Ces membranes ont été utilisées pour le traitement des déchets industriels, en particulier pour la dégradation des polluants organiques, des eaux usées huileuses et des métaux lourds produits par les industries manufacturières et pharmaceutiques. En outre, ces membranes ont été utilisées pour le traitement de l’eau domestique et le dessalement afin de recycler et de réutiliser l’eau non potable.

En 2016, les chercheurs de l’université de Bath ont également été les premiers à fabriquer un module membranaire pour l’ultrafiltration. Depuis lors, l’impression 3D est utilisée pour créer des membranes entières (bien que cela soit moins courant) et, plus fréquemment, des pièces de modules. Plusieurs d’entre elles peuvent composer une membrane complète, et l’impression 3D a fait l’objet de nombreuses études pour créer les composants suivants :

- Entretoises à membrane : elles établissent un flux continu de fluide, empêchant ainsi l’altération de la couche active de la membrane et réduisant l’encrassement. De nombreuses technologies 3D, notamment SLS, DLP, FDM et Polyjet, ont été utilisées pour concevoir des entretoises dans diverses configurations, notamment des structures multicouches, des hélices, des échelles, etc.

- Photocatalyseurs : lorsqu’ils sont exposés à une lumière d’une longueur d’onde spécifique, les photocatalyseurs génèrent des espèces réactives de l’oxygène (ERO) telles que les radicaux hydroxyles et superoxydes, qui oxydent et décomposent les contaminants organiques. Cela les rend très efficaces pour éliminer les polluants de l’eau et d’autres environnements. Plusieurs types de technologies 3D, notamment le FDM, le jet de matière, le liage de poudre et la photopolymérisation en cuve, ont été utilisés pour créer des photocatalyseurs.

- Biocarriers : utilisés pour dégrader les polluants organiques, les biocarriers sont des matériaux poreux qui fournissent une surface permettant aux micro-organismes de se développer et de former des biofilms, augmentant ainsi le taux de dégradation des polluants. Les chercheurs ont utilisé l’écriture directe à l’encre, le SLS et le polyjet pour les créer.

- Sorbants : les sorbants peuvent adsorber de manière sélective des molécules ou des ions à partir d’une phase liquide ou gazeuse afin de les éliminer, notamment l’ammoniac, les métaux lourds et les contaminants organiques volatils. Les matériaux naturels sont souvent utilisés comme sorbants, mais les adsorbants développés sont mécaniquement instables et peu flexibles. En revanche, l’impression 3D par extrusion, le SLS et d’autres technologies 3D permettent de créer des sorbants présentant une résistance mécanique élevée, une porosité contrôlable, une grande stabilité et une efficacité exceptionnelle.

Technologies et matériaux

En matière de technologies et de matériaux pour les infrastructures hydrauliques, tout dépend de l’application. Les technologies les plus couramment utilisées pour les infrastructures hydrauliques sont le DLP, l’extrusion de matériaux et le SLS. Pratik Gavit, du département d’ingénierie des matériaux de l’Institut indien des sciences, était l’un des chercheurs ayant participé à l’étude de 2023 mentionnée ci-dessus. Il a expliqué que lors du choix d’une technologie, les acteurs du secteur doivent tenir compte de la taille des pièces, de la précision requise, des performances mécaniques et du coût. Pour les composants de haute précision tels que les entretoises de membrane ou les pièces présentant des caractéristiques fines, le DLP ou le SLA sont souvent la meilleure option, car ces technologies offrent des résolutions inférieures à 100 micromètres et des finitions de surface exceptionnellement lisses. Elles sont donc bien adaptées aux géométries complexes, aux canaux internes et aux applications où la rugosité de surface a un impact direct sur les performances et où un post-traitement minimal est souhaité.

Pour les composants d’infrastructure plus grands tels que les tuyaux, les réservoirs ou les éléments structurels, l’extrusion de matière (FDM) s’impose comme la solution la plus rentable, offrant de grands volumes d’impression pouvant atteindre environ 300 × 300 × 600 millimètres et une compatibilité avec une gamme de thermoplastiques techniques, ce qui la rend idéale lorsque la taille des pièces et le budget sont les principales contraintes.

Pour les prototypes fonctionnels et la production en moyenne série, le SLS offre un bon équilibre entre résistance mécanique et liberté de conception, car il permet de produire des pièces robustes sans avoir recours à des structures de support. Cela le rend particulièrement intéressant pour les composants aux géométries complexes qui doivent résister à des contraintes opérationnelles et pour lesquels la cohérence des propriétés des matériaux est essentielle.

Avantages de l’impression 3D pour les infrastructures hydrauliques

Les avantages de l’impression 3D pour les infrastructures hydrauliques sont propres à chaque application, mais certaines qualités générales rendent cette technologie particulièrement intéressante. Elle offre notamment une plus grande liberté de conception et de personnalisation, une production et un déploiement rapides, une meilleure durabilité, des performances et une longévité accrues, ainsi que des économies sur les pièces uniques et les petites séries.

United Utilities nous a indiqué que les avantages les plus significatifs qu’elle a constatés grâce à l’impression 3D béton sont la rapidité, la réduction de l’impact carbone et les économies réalisées. « Par exemple, l’impression d’une chambre CSO a été 60 % plus rapide, a permis une réduction de 27 % des émissions de carbone et s’est avérée rentable. Ces chiffres ont été vérifiés de manière indépendante par notre consultant en évaluation carbone. » L’équipe a indiqué que le projet Printfrastructure permettait globalement de réduire les émissions de carbone de 50 %, les économies étant basées sur « la comparaison de l’impact carbone intégré du cycle de vie des actifs imprimés en 3D par rapport à celui des actifs construits de manière traditionnelle ».

De plus, United Utilities a déclaré que l’impression polymère leur permettait d’imprimer des pièces obsolètes afin de prolonger la durée de vie des filtres, et qu’elle était également utile pour créer rapidement des prototypes ou des conceptions sur mesure. « Nous explorons actuellement le potentiel de cette technologie pour créer rapidement des pièces permettant une réparation rapide dans des situations d’urgence, par exemple en cas de rupture de canalisation, en attendant une solution permanente », a ajouté United Utilities.

United Utilities utilise des buses à jet pour eaux usées imprimées en 3D dans ses opérations quotidiennes. (crédits photo : United Utilities)

Limites de l’impression 3D dans les infrastructures hydrauliques

Si l’utilisation de la FA dans les réseaux d’adduction d’eau peut présenter des avantages, l’adoption de nouvelles technologies n’est jamais sans difficultés. L’équipe de United Utilities a expliqué qu’elle avait dû s’efforcer de familiariser les gens avec cette méthode de construction et de leur faire comprendre ses avantages potentiels. « La mise en place de notre centre d’impression à Wigan pour faire la démonstration de l’impression 3D en action a permis de montrer la vitesse à laquelle les structures en béton peuvent être imprimées, et le partage de nos connaissances tout au long du projet avec d’autres compagnies des eaux, partenaires de livraison et fournisseurs a contribué à surmonter certains de ces obstacles. »

Gavit, l’un des chercheurs qui a rédigé l’étude mentionnée précédemment, a classé les principales limites de l’impression 3D dans le domaine des infrastructures hydrauliques en trois catégories : les obstacles techniques, les obstacles économiques et les obstacles réglementaires.

Parmi les obstacles techniques, on peut citer :

- Limites de résolution : les imprimantes actuelles ont du mal à produire les pores fins nécessaires à une filtration avancée (la nanofiltration nécessite des pores < 10 nm) ;

- Contraintes liées aux matériaux : choix limité de matériaux résistants aux produits chimiques, de qualité alimentaire et adaptés aux applications liées à l’eau potable ;

- Mise à l’échelle : difficulté à imprimer des membranes plates de plus de 1 x 5 mètres, nécessaires pour les applications industrielles.

Par ailleurs, les obstacles économiques peuvent prendre les formes suivantes :

- Coûts élevés des équipements : les imprimantes industrielles capables d’imprimer des composants d’infrastructures hydrauliques coûtent entre 200 000 et 500 000 dollars, voire plus ;

- Ralentissement des cadences de production : l’impression 3D n’est souvent rentable que pour la production de faibles volumes (< 1 000 pièces par an pour des avantages environnementaux) ;

- Coûts des matériaux : les matériaux d’impression spécialisés coûtent entre 100 et 500 dollars le kilo, contre 10 à 50 dollars le kilo pour les matériaux conventionnels.

Enfin, les obstacles réglementaires comprennent :

- Certifications de sécurité : les composants imprimés en 3D destinés aux systèmes d’eau potable doivent être conformes aux normes NSF/ANSI, ce qui n’est souvent pas le cas des matériaux actuels ;

- Validation des performances à long terme : les organismes de réglementation exigent des données sur une durée de vie de plus de 20 ans, mais l’impression 3D pour les applications liées à l’eau a moins de 10 ans d’expérience sur le terrain ;

- Normes de contrôle qualité : absence de protocoles de test standardisés pour les composants d’infrastructures hydrauliques imprimés en 3D.

Le Dr Joshua Pearce, de l’Université Western, a imprimé en 3D des raccords de tuyaux en PETG afin d’optimiser la gestion de l’eau. (crédits photo : Université Western)

Perspectives d’avenir

Malgré les défis à relever, les fabricants continuent d’explorer la fabrication additive pour trouver des solutions en matière d’infrastructures hydrauliques. À l’avenir, nous pourrions voir apparaître davantage de centres d’impression 3D décentralisés pour les services d’eau, ainsi qu’une intégration avec les jumeaux numériques et la maintenance prédictive. Le passage des projets expérimentaux à la pratique quotidienne est déjà en cours. Bien qu’elles n’en soient encore qu’à leurs débuts, ces avancées laissent entrevoir un avenir où l’impression 3D jouera un rôle clé dans la fourniture d’une eau propre et sûre de manière plus durable. « La clé réside dans la gestion des attentes », explique M. Gavit. « L’impression 3D ne révolutionnera pas les infrastructures hydrauliques du jour au lendemain, mais elle crée déjà de la valeur dans des applications spécifiques et se développera à mesure que les matériaux et les processus mûriront. »

Que pensez-vous de l’utilisation de l’impression 3D dans les infrastructures hydrauliques ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits photo de couverture : Lithoz